چکیده

۷۰% تولیدات فولاد در جهان به روش احیا غیرمستقیم و با استفاده از کورهبلند تولید میشود. در ایران، روش احیا غیرمستقیم تنها ۳۰% از تولید فولاد را به خود اختصاص میدهد ولی با توجه به شرایط موجود، صرفه اقتصادی روش کورهبلند بیشتر شده است. از طرفی با وجود بیش از یک قرن سابقه تحقیقاتی دربارهی تهیه آهن توسط کوره بلند، اطلاعات مختصری دربارهی توزیع درجه حرارت در هنگام کار این کورهها موجود است. این امر باعث اهمیت و حساسیت دیرگدازهای مورد استفاده در این بخش میشود. بر این اساس اهمیت بهینهسازی و بومی سازی دیرگدازهای مورد استفاده در کوره بلند مورد توجه قرار گرفته است. پژوهش حاضر نیز در راستای بهینه سازی و بومیسازی دیرگدازهای مورد استفاده در کوره بلند ذوبآهن است.

هدف از پژوهش حاضر، طراحی یک نوع دیرگداز کمآهن در سیستم فازی Al2O3-SiO2 بوده است که مواد اولیه بگونهای استفاده شده است که فاز مولایت (۳Al2O3.2SiO2) در زمینه و بعد از پخت ایجاد شود. با توجه به اهمیت میزان اکسید آهن در محصول نهایی و شرایط کاربردی محصول موردنظر، در طراحی محصول فوق الذکر، نوع ماده اولیه، دانهبندی و شرایط پخت به عنوان متغییرهای تأثیر گذار در نظر گرفته شده است. نتایج حاصل از بررسیهای خواص فیزیکی، مکانیکی، ترمومکانیکی، فازی و ریزساختاری نشان داد که محصول مورد نظر در مقایسه با محصول خارجی از کیفیت قابل قبولی برخوردار است.

واژه های کلیدی: دیرگداز، کوره بلند، اکسیدآهن، آلومینا، مولایت.

مقدمه

صنایع آهن و فولاد از مهمترین تولیدکنندگان صنعتی هستند. مذاب فلزات، سرباره و اتمسفر کوره، اثرات مخربی روی آستر کورههای مورداستفاده در این صنایع دارد و باعث آلودگی، سایش و تخریب آجرهای نسوز کوره میشوند. بنابراین، آجرهای نسوز برای استفاده در کورههای صنایع مذکور باید در برابر سایش، خوردگی و شوک حرارتی مقاوم باشند. با وجود توسعه روشهای جدید برای تولید آهن، همچنان استفاده از کوره بلند برای تهیه آهن مورداستفاده قرار میگیرد. نخستین کوره بلند در قرن ۱۶ میلادی در اروپا ساخته شد و تاکنون تغییراتی در قسمتهای مختلف آن ایجاد شده است. کوره بلند متشکل از یک سیلندر فولادی است که آستر آن به دلیل شرایط متفاوت در هر قسمت از کوره، توسط مواد نسوز مختلفی پوشانده شده است. کوره بلند بر اساس تبادل متقابل انرژیهای شیمیایی و حرارتی عمل میکند و شامل سه بخش اصلی دیواره، شکم و تنوره است. به منظور تحمل بار زیاد مواد و گرمای بالا، به آجرهای نسوز مناسب در کوره نیاز است. انتخاب دقیق و صحیح نسوز در نقاط مختلف، عمر کوره را افزایش میدهد [۲-۱].طبق آمار، بیش از نیمی از محصولات نسوز، در صنایع آهن و فولاد مصرف میشوند. آجرهای نسوز، یکی از انواع محصولات نسوز مصرفی در این صنایع هستند که معمولاً در ابعاد استاندارد در ساختمانهای کورههای صنعتی استفاده میگردند [۳].

مولایت یک آلومینوسیلیکات با فرمول شیمیایی Al6Si2O13 و ترکیب شیمیایی ۷۹/۷۱ % اتمی Al2O3 و ۲۱/۲۸ % اتمی SiO2 است [۴]. نمودار تعادلی دوجزیی سیستم Al2O3-SiO2 در شکل ۱ ارائه شده است.

![شکل 1. نمودار دوجزیی سیستم Al2O3-SiO2 [5].](https://www.irefco.ir/wp-content/uploads/2020/07/%D8%B7%D8%B1%D8%A7%D8%AD%DB%8C-%D9%88-%D8%B3%D8%A7%D8%AE%D8%AA-%D8%AF%DB%8C%D8%B1%DA%AF%D8%AF%D8%A7%D8%B2%D9%87%D8%A7%DB%8C-%DA%A9%D9%85-%D8%A2%D9%87%D9%86-300x243.png)

شکل ۱٫ نمودار دوجزیی سیستم Al2O3-SiO2 [5].

مولایت در شرایط دمای بالا و فشار پایین سنتز میشود. به همین علت در طبیعت به ندرت یافت میشود. مولایت از تماس مذاب آتشفشانی فوق داغ با رسوبات غنی از Al2O3در جزیره مول[۴] واقع در اسکاتلند مشاهده شد و دلیل نامگذاری آن نیز، مکان مذکور است. مواد اولیه مولایت شامل آلومینا، سیلیس، آندالوزیت در طبیعت به وفور یافت میشوند [۶]. مولایت یک فاز پایدار در سیستم Al2O3-SiO2 است که دارای رفتار مکانیکی دمابالای خوب، پایداری عالی در برابر شوک حرارتی و نسوزندگی بالا است. همچنین به دلیل طبیعت خنثی، پایداری شیمیایی بالایی دارد. آلومینا از نظر شیمیایی، تقریباً خنثی است و دارای نسوزندگی و مقاومت به شوک حرارتی بالایی است [۷]. پایداری حرارتی بالا، ضریب انبساط و رسانایی حرارتی پایین، مقاومت به خزش بالا، مقاومت به خوردگی بالا، استحکام و چقرمگی شکست مناسب مولایت، باعث اهمیت علمی و فنی مولایت شده است [۶]. به دلیل این خواص مطلوب، آجرهای نسوز دارای دو فاز آلومینا و یا مولایت، متداول هستند. مشخص شده است که رفتار حرارتی و مکانیکی نسوزهای آلومینا مولایتی، با تغییر ترکیب شیمیایی و توزیع اندازه ذرات فازها بهبود مییابد. گزارش شده است که کاهش اندازه ذرات آلومینا و مولایت باعث افزایش مقاومت به شوک حرارتی و بهبود خواص مکانیکی (سختی، استحکام، مدول الاستیک، چقرمگی شکست) میگردد [۸-۹].آجر دارای ۸/۷۱ % آلومینا اگر به طور کامل تبدیل فازی داشته باشد، کاملاً از مولایت تشکیل شده است. اگرچه کانیهای طبیعی زیادی وجود دارند که آلومیناسیلیکاتی هستند (کیانیت، آندالوزیت، سیلیمانیت) ولی مولایت تنها آلومیناسیلیکاتی است که در دماهای بالا پایدار است [۱۰-۱۱]. مقدار مولایت در محصولات شاموتی، رابطه نزدیکی با میزان Al2O3 دارد. در محصولات آلومینایی، میزان فاز مولایت میتواند نوسانات زیادی داشته باشد که به نوع مواد اولیه مصرفی، میزان گدازآورها، دمای پخت و شرایط تعادلی حین پخت (مثلاً تاثیر اندازه دانهها) دارد [۵].

در پژوهش حاضر، پروژه ساخت آجر آلومینا-مولایت جهت رفع مشکلات فنی کوره بلند شماره ۱ ذوب آهن اصفهان که به علت نبود آجر با کیفیت مناسب داخلی بیشتر از سه سال از چرخه تولید خارج شده بود انجام شد. با توجه به شرایط کاربرد این محصول در جداره دیواره کوره بلند و قرارگیری لایه نسوز فوقانی در معرض انواع مواد خورنده (گازهای احیاکننده و نمکهای قلیایی) و همچنین فشار مکانیکی در دمای بالا، به کارگیری دیرگدازی با درصد اکسید آهن پایین (جهت جلوگیری از تشکیل کاربید آهن که به دلیل افزایش حجم، باعث ترک خوردن آجر میگردد)، استحکام مکانیکی بالا و نسوزندگی تحت بار بالا الزامی است. به همین دلیل، آجر حاوی فاز مولایت (با تحمل حرارتی oC1500، استحکام مکانیکی بسیار بالا، نسوزندگی تحت بار بالای oC1470، درصد اکسید آهن زیر ۹/۰ درصد و پایداری بالا در محیطهای احیایی) برای این کاربرد انتخاب شد تا جایگزین مناسبی برای محصول وارداتی باشد.

مواد و روشها

مشخصات فنی موردنیاز آجر دیواره کوره بلند موردنیاز (بر اساس خواص محصول مصرفی وارداتی)، توسط ذوب آهن اصفهان اعلام شد (جدول ۱).

جدول ۱- مشخصات آجرهای دیواره کوره بلند ذوب آهن اصفهان.

| دانسیته بالک (g/cm3) | تخلخل ظاهری (%) | R.U.L. (T0.5) (oC) | C.C.S (kg/cm2) | آنالیز شیمیایی |

| Min 2.3 | Max 15 | Min 1450 | Min 600 | Al2O3: Min 42%

SiO2: Max 53% Fe2O3: Max 1.1% |

آلومینا و سیلیس در نسبت استوکیومتری مخلوط شدند. برای ساخت آجر، مخلوط با حدود ۵/۰ % بایندر مناسب و مولایت آماده، تهیه شد و با پرس هیدرولیک تک محوره با فشار پرس bar180 در ابعاد استاندارد آجر mm376 ×۱۱۴×۲۳۰ شکل داده شد. سپس آجرها در دماهای oC1380، oC 1410، oC 1430 و oC 1460 به مدت ۶ ساعت در کوره پخته شدند و دمای پخت بهینه تعیین شد. آنالیز شیمیایی به روش تیتراسیون انجام گرفت. چگالی (به روش ارشمیدس)، درصد تخلخل ظاهری، استحکام فشاری سرد، دیرگدازی تحت بار نیز بررسی گردید. بررسی استحکام فشاری سرد (CCS) توسط دستگاه Toni Technik GmbH ساخت آلمان انجام شد. آزمایش دیرگدازی تحت بار (RUL) نیز با دستگاه NETZSCH-Gerätebau GmbH ساخت آلمان انجام شد و دمای T0.5 تعیین گردید. پراش پرتو ایکس (XRD) توسط دستگاه Xpert Philips ساخت هلند با ولتاژ KV 40 و جریان mA 30 با لامپ مس (Ao 54059/1=Cu Kα) در زوایای ۸۰-۱۰ درجه انجام شد. میکروسکوپ الکترونی روبشی (SEM) QUANTA200 ساخت آمریکا نیز برای تهیه تصاویر میکروسکوپی استفاده شد. لازم به توضیح است که نتایج آنالیز عنصری توسط نرمافزار به آنالیز اکسیدی تبدیل شد.

نتایج و بحث

پس از بررسی ظاهری نمونههای پختهشده در دماهای مختلف، دمای oC 1410 به عنوان دمای پخت مناسب انتخاب شد. آنالیز شیمیایی نمونه بهینه در جدول ۲ ارائه شده است. مشاهده میشود که درصدهای اکسیدهای موجود مطابق با مقادیر موردانتظار هستند.

جدول ۲٫ آنالیز شیمیایی نمونه ساختهشده.

| SiO2 | Al2O3 | Fe2O3 | اکسید |

| ۵۰> | ۴۷< | ۷/۱> | درصد |

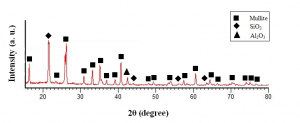

الگوی پراش پرتو ایکس (شکل ۲) محصول آلومینا مولایتی مشخص کرد که فاز مولایت با ساختار کریستالی اورتورومبیک (که به عنوان پایدارترین ساختار کریستالی مولایت شناخته میشود) تشکیلشده است و با فازهای اولیه Al2O3 و SiO2 همراه است.

شکل ۲٫ الگوی پراش پرتو ایکس نمونه ساختهشده.

خواص فیزیکی و مکانیکی نهایی محصول بهینه در جدول ۳ خلاصه شده است. خواص مذکور، در محدوده تعیینشده موردقبول توسط شرکت ذوب آهن اصفهان قرار دارد.

جدول ۳٫ خواص فیزیکی و مکانیکی محصول نمونه ساختهشده.

| تخلخل ظاهری (%) | مقاومت مکانیکی سرد (Kg/cm3) | دانسیته بالک (g/cm3) | کمیت |

| ۸/۱۳ | ۸۹۱ | ۳۶/۲ | مقدار |

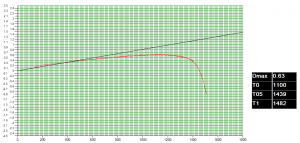

منحنی دیرگدازی تحت بار نمونه بهینه (شکل ۴)، T0.5 برابر با o C1439 را مشخص کرد که برای کاربرد موردنظر، قابل قبول است.

شکل ۴٫ منحنی دیرگدازی تحت بار محصول نمونه ساختهشده.

نتیجه گیری

ساخت آجرهای آلومینا مولایتی (به صورت درجا) با اکسید آهن کم، به منظور جایگزینی محصول وارداتی مصرفی در کوره بلند ذوب آهن اصفهان با موفقیت انجام شد. نتایج نشان داد که فاز مولایت تشکیلشده، خواص مطلوبی مانند درصد تخلخل ۸/۱۳ %، مقاومت مکانیکی سرد از Kg/cm3891 و دیرگدازی تحت بار oC1439 را ایجاد کرده است.

بدون دیدگاه